ابزار و لوازم جوشکاری برق

۳ عامل موردنیاز در هنگام جوشکاری

جوشکاری عبارت است از اتصال و یکپارچه کردن قطعات فلزی به کمک حرارت، فشار و یا ترکیبی از حرارت و فشار. در فرایند جوشکاری عوامل زیر موردنیاز میباشد که در مورد هر یک از انواع لوازم جوشکاری برق شرح داده میشود.

۱. منبع ایجاد گرما و فشار (دستگاههای جوشکاری)

۲. فلز مادر یا فلز پایه (لوله، ورق و پلیت)

۳. فلز پرکننده و یا فلز جوش (الکترود)

ویژگی و کاربرد جوشکاری دستی

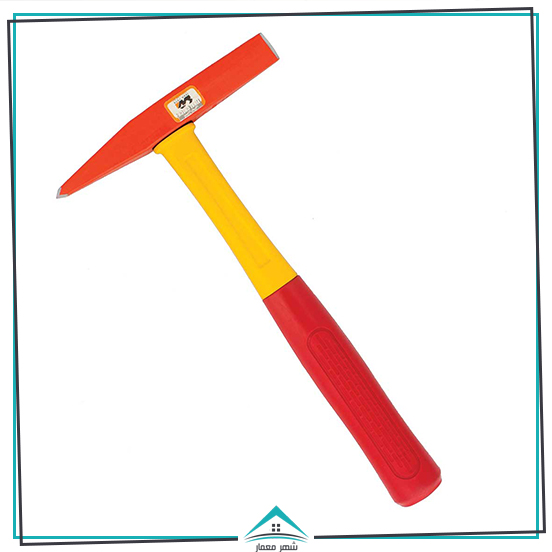

از متداولترین فرایندهای جوشکاری در کارگاههای ساختمانی، جوشکاری دستی است که در تمام حالات، تخت، افقی، سربالا و سقفی قابلاجرا میباشد. ابزار و وسایل موردنیاز شامل مولدها، کابلها، انبر، ماسک، الکترود روکشدار، چکش، گیره، عینک جوشکاری، دستکش و پیشبند و پابند، برس سیمی، دستگاه سنگ برقی دستی است.

معرفی انواع وسایل جوشکاری

۱. الکترود: فلز پرکننده به شکل مفتول باروکش یا بدون روکش که جریان الکتریکی توسط آن بین انبر الکترود و قطعه کار منتقل میشود.

۲. کابل و وسایل اتصال: کابلهای برق که بایستی جوشکاری را به منبع انرژی متصل میکنند باید کاملاً عایق بوده و توانایی انتقال جریان الکتریسیته موردنیاز را داشته باشند. محل نصب و استقرار ماشین جوشکاری در کارگاه بسیار مهم است. چون در صورت از بین رفتن عایق کابلهای برق با لایههای عایق بدنه ماشین جوشکاری امکان برقراری شوک الکتریکی وجود دارد و همچنین تشکیل قوس از بین خواهد رفت.

۳. انبر الکترود: انبر فلزی الکترود وسیلهای، برای نگهداشتن الکترود بهصورت مکانیکی است. این وسیله جریان الکتریکی را از کابل جوشکاری به الکترود میرساند دارای یک عایق میباشد که دست جوشکار را از حرارت و جریان برق محافظت میکند. فکهای انبر باید بهگونهای طراحیشده باشند تا بتواند محکم الکترود را گرفته و زاویه دلخواه نگه دارد. انبر الکترود باید سبک باشد (یکی از مهمترین خصوصیات انبر) و دارای گیره راحت باشد. قسمتهای انتقال جریان باید بهاندازه کافی بزرگ و باضخامت باشد تا از گمشدن بیشازحد آنها که باعث گرم شدن زیاد دسته انبر برای جوشکاری خواهد شد جلوگیری شود. نوع اتصال کابل به انبر نیز در گرم شدن بیشازحد گیره و کابل عامل مهمی است که باید بهصورت صحیح متصل گردد.

۴. چکش: چکش جوشکاری با سر نوکتیز که جهت تمیز کردن گل جوش و سرباره فلز الکترود که بر روی قطعه پس از جوشکاری به وجود میآید از آن استفاده میشود.

۵. ویژگیهای مهم ماسک جوشکاری

ماسک جوشکاریجهت محافظت از تشعشع اشعه از منطقه قوس الکتریکی در هنگام جوشکاری، چشمهای کارگر حتماً باید در پشت ماسک جوشکاری با شیشه مناسب قرار داشته باشند. از هیچ فاصلهای نباید کارگر به منطقه قوس الکتریکی بدون ماسک نگاه کند مگر آنکه چشمها به ماسک جوشکاری مسلح شده باشند. ماسک محافظ صورت را میتوان روی سر قرارداد و یا با دست آن را نگهداشت. جنس ماسکها معمولاً فیبری بوده و نصف سر را میپوشانند. بر روی ماسک سوراخ مستطیلی به ابعاد تقریباً ۲×۲۵/۴ اینچ وجود دارد که در داخل آن حداقل دو شیشه محافظ نصب میشود. لنز خارجی دارای استحکام بوده و وظیفه آن محافظت کردن از لنز داخلی در مقابل ترشحات فلزمذاب است.

۶. دستکش پیشبند و پابند: جهت جلوگیری از محل اتصال دو قطعه به هم فلزات به اطراف پاشیده میشوند و جرقهها در فضا پراکنده میگردند یکی از ضروریات جوشکاری این است که کارگر خود را از گزند این ذرات داغ در امان نگه دارد. بسته به نوع جوشکاری، استفاده کردن از دستکش معمولی ساق بلند، پیشبند و پابند چرمی استفاده نمود.

۷. کفش ایمنی: یکی دیگر از وسایلی است که ساق بلند باشد تا قوزک پا را کاملاً بپوشاند.

۸. مولدهای جوشکاری: به دودسته تقسیم میشوند که ماشینهای جریان مستقیم DC و دستگاههای جوشکاری با جریان برق متناوب AC و اینورتر که با فرکانس برق مستقیم کار

۹. دستگاه جوشکاری DC نوع یکسوساز: شامل یک مبدل و یک سیلیکون یا سلنیوم یکسوساز برای تبدیل جریان متناوب به جریان مستقیم است، سلنیوم و سیلیکون نیمههادیهای یکسوساز هستند که الکترونها را فقط در یکجهت از خود عبور میدهند. این نوع دستگاه جوشکاری طوری ساختهشده که هیچ عضو متحرکی ندارد. مضافاً به اینکه قابلیت ایجاد جریان مستقیم با قطبهای مستقیم و معکوس را دارد. این دستگاه از برق سه فاز استفاده میکند. موتور خنککننده دستگاه تک فاز بوده و برای شروع کار یک خازن هم به مقدار آن اضافهشده است. چون دستگاه سه فاز ورودی دارد، در مدار آن از دسته یکسوساز استفاده میشود.

خصوصیات و مزایای دستگاههای جوشکاری AC

معمولاً فرکانس جریان متناوب ایجادشده توسط دستگاههای مختلف ۵۰ یا ۶۰ سیکل بر ثانیه است. ازنظر کاهش دادن یا افزایش دادن ولتاژ، کار کردن با جریان متناوب بسیار ساده است. منظور از فرکانس جریان متناوب این است که جهت جریان در هر ثانیه بین ۱۰۰ تا ۱۲۰ بار عوض شود. اغلب دستگاههای جوش برق متناوب مبدلهایی دارند ولتاژ را بهصورت پلهای کاهش داده و متناسب باکار موردنظر شدتجریان را افزایش میدهند.

مهمترین مزیت جوشکاری با جریان متناوب این است که در این حالت سیستم فاقد بالایی است. دستگاههای جوشکاری AC در انواع متعدد و مختلفی طراحی و ساخته میشوند.

انواع اساسی این دستگاهها به شرح زیر است:

- نوع موتور ژنراتور

- نوع مبدل دار

امروزه موتور ژنراتورهای AC با فرکانس بالا مورداستفاده زیادی دارند. چون فرکانس جریان متناوب این دستگاهها خیلی زیاد است. روشن کردن و نگهداری کردن قوس الکتریکی خیلی ساده است.

دستگاه جوشکاری AC از نوع مبدلی (ترانس جوش)

ترانس جوشکاری AC مرسومترین دستگاه جوشکاری است. ورودی دستگاه برق متناوب با ولتاژ ۲۲۰ ولت یا ۳۸۰ ولت میباشد. کابلهای جوشکاری و مدار قوس الکتریکی دستگاه دقیقاً مشابه دستگاههای DC است. دستگاههای جوشکاری با برق متناوب در ظرفیتهای مختلفی عرضه میشوند آمپراژهای مزبور عبارتاند از: ۱۰۰، ۱۵۰، ۲۰۰، ۳۰۰، ۵۰۰، ۷۵۰، ۱۰۰۰ آمپر. این مقادیر آمپراژهای خروجی دستگاه به ازای ۴۰ ولت میباشند.

دستگاههای جوشکاری DC-AC

در بعضی از مبدلها از یکسو کننده استفاده کرده مبدل را طوری طراحی میکنند که برقهای مستقیم و متناوب را توأم در اختیار کارگر قرار میدهد. تنظیم این نوع مبدلها با یک کلید انتخاب جریان مستقیم یا متناوب در نظر گرفته میشود.

کاربرد الکترود و انواع دستهبندی آن

الکترود مفتول فلزی است که دورتادور آن را با مواد شیمیایی پوشش میدهند و مغز آنها با آلیاژ یا بدون آلیاژ میباشند؛ که ضمن هدایت جریان از انبر به فلز مبنا پرکننده درز جوش و تأمینکننده مواد آلیاژی میباشد. شعله برق بین قطعه کار و نوک آزاد الکترود میسوزد و الکترود بهعنوان یک ماده اضافی ذوب میشود. الکترودهای نرم شده دارای علائم اختصاری میباشند که شرح آن در ادامه میآید که روی بستهبندی الکترود نوشتهشده است؛ مثلاً E6.10.

الکترود را میتوان به چهار صورت زیر دستهبندی نمود:

- ازنظر قطر

- ازنظر طول

- ازنظر مغز فلزی

- ازنظر پوشش سطحی (روی آن)

۱. الكترود ازنظر قطر: الکترودها در قطرهای ۱ تا ۱۰ میلیمتر ساخته میشوند؛ اما بیشترین مورد مصرف در آنها عبارتاند از (۲-۲، ۳-۲، ۵-۴ میلیمتر)

٢. الكترود ازنظر طول: الکترودها در طولهای ۲۰ تا ۵۰ سانتیمتر ساخته میشوند.

۳. الكترود ازنظر مغز فلزی: ۱- الکترود فولادی ۲ – الکترود آلیاژی ۳- الكترود چدنی ۴- الکترود فلزات رنگین ۵- الکترود زغالی

۴. الكترود ازنظر پوشش: ۱- روتیلی ۲- قلیایی ۳- سلولزی ۴- اسیدی ۵- مرکب

۵. الکترودها از مواد زیر تشکیل و پوشش شدهاند: از آهک – اکسید سدیم – سلولز – روتیل – آزبست – خاک رس و دیاکسید تیتانیم و مقداری دیگر از مواد گوناگون.

نکته: الکترودهای نرم شده دارای علائم اختصاری میباشند که روی بستهبندی جعبه مشخصات نرم نوشتهشده و بر اساس آن در موارد مختلف از آنها استفاده میگردد.

انتخاب نوع جریان جوشکاری

استفاده از جریان مستقیم DC مزایایی نسبت به جریان متناوب AC به شرح زیر دارد:

- انتقال فلز از الکترود به حوضچه جریان در حالت الکترود شنت، یکنواختتر است.

- در این روش میتوان از شنت جریانها کم استفاده کرد.

- همه نوع الكترود را درروش جوشکاری دستی میتوان بکار برد.

- شروع قوس راحتتر است.

- نگهداری قوس با طول کوتاه آسانتر است.

- در وضعیتهای غیر از تخت، نظیر افقی، عمودی و بالاسری عملیات جوشکاری آسانتر است.

- جوشکاری ورقههای نازک با روش DC بهتر انجام میگیرد. الکترودهای جوشکاری با قوس الکتریکی از دو قسمت مفتول و روکش تشکیلشدهاند.

وظایف مفتول در جوشکاری فلزات

- هدایت جریان الکتریکی

- تأمین فلز پرکننده درز جوش

وظایف روکش الکترود

- پایدارکننده قوس

- ایجاد اتمسفر گازی و سرباره محافظ و جلوگیری از نفوذ گازهای مزاحم نظير N2 و Co به حوضچه مذاب انجام واکنشهای سرباره، فلزمذاب و گاز، عمل تصفیه با اضافه کردن عناصر آلیاژی به حوضچه جوش تأمین شکل گرده جوش بهصورت برآمده و صافی موردنظر با استفاده از خاصیت ویسکوزیته و کشش سطح سرباره

- کاهش سرعت سرد شدن حوضچه جوش

- پایین آوردن نقطه ذوب و خارج کردن ناخالصیها از حوضچه جوش

تقسیمبندی الکترودها (نوع پوشش، جنس مفتول و ضخامت پوشش)

الکترودها بر اساس نوع پوشش، جنس مفتول و ضخامت پوشش طبقهبندی میشوند:

الف – طبقهبندی الکترودها بر اساس جنس مفتول

- الکترودهای با مفتول فولاد کمکربن

- الکترودها با مفتول فولاد زنگ نزن

- الکترودهای با مفتول نیکلی

- الکترودها با مفتول آلومینیومی

ب – طبقهبندی الکترودها بر اساس نوع پوشش

- الکترودها با پوشش بازی یا قلیایی

- الکترودها با پوشش روتیلی

- الکترودها روتیلی با پودر آهن

- الکترودها با پوشش سلولزی

ج – طبقهبندی الکترودها بر اساس ضمانت پوشش

- الکترودها با پوشش نازک

- الکترودها با پوشش متوسط

- الکترودها با پوشش ضخیم

۲ طریقه شناسایی الکترودها

الکترودها به دو طریق زیر شناسایی میشوند:

الف – سیستم رنگ در ته مفتول با استفاده از مشخصات کارخانه سازنده الکترود.

ب – استفاده از روش نامگذاری آییننامه شامل چند عدد و حرف که با توجه به نوع استاندارد موردنظر، روش شناسایی متفاوت است.

مبانی طبقهبندی روشهای جوشکاری

انواع فرایندهای متداول جوشکاری ساختمان به شرح زیر است:

- جوش قوس الکتریکی تحت حفاظت (GMAW)

- جوش قوس الکترود با الکترود روکشدار (SMAW)

- جوش قوس الکتریکی زیر پودری (SAM)

روشهای جوشکاری برحسب نوع منبع حرارت نحوه حفاظت محل جوش از اتمسفر محیط و نوع الکترود ازنظر معرفی یا غیر مصرفی بودن به شرح زیر تقسیمبندی میشوند.

انواع قوس الکتریکی در جوشکاری

بسته به ذوب الکتریکی و یا عدم ذوب آن، دو نوع قوس الکتریکی وجود دارد.

اگر الكترود از جنس کربن با تنگستن باشد، هنگام ایجاد قوس الکتریکی ذوب نمیشود و قوس با الکترود را غیرمصرفی گویند. اگر الكترود نقطه ذوبی مشابه فلز پایه داشته باشد و الکترود ذوبشده بهعنوان فلز جوش به مصرف برسد و بهصورت قطرات مذاب از آن جداشده و به حوضچه جوش منتقل شود این قوس با الکترود را مصرفی گویند.

جوش قوس الکتریکی با الکترود روپوش دار (SMAW)

مزایای جوشکاری با الکترود روپوش دار

- تجهیزات نسبتاً ساده

- ارزان

- قابلحمل

- گاز محافظ (دود) که از سوختن مواد روپوش الکترود حاصل میشود. نسبت به فرایندهایی که با گاز محافظ جداگانه محافظت میشوند، به وزش باد، حساسیت کمتری دارند.

- کاربرد گستردهای دارد (خالجوش زنی، جوشهای منقطع، جوشهای پیوسته).

- در نواحی با دسترسی محدود نیز قابلاستفاده است.

- برای جوشکاری بیشتر فلزات آلیاژها مناسب است.

- قادر به تولید جوشهای باکیفیت بالا میباشد.

معایب جوشکاری با الکترود روپوش دار

- نرخ رسوب در مقایسه با جوشکاری قوسی باسیم جوش قرقرهای (GMAM) و با جوشکاری قوسی باسیم جوش توپودری، کم است.

- به خاطر نیاز به تعویض الکترود (قطع اوس، دورریز ته الکترود، قرار دادن الکترود جدید در انبر) پیوستگی جوشکاری مقدور میباشد.

- جوش با لایهای از سرباره پوشیده شده که بایستی بعد از تمام کردن هر پاس، سرباره از روی جوش بهوسیله چکش جوشکاری پاک شود.

۲ نوع قطبیت در جوشکاری

دو نوع قطبیت در جوشکاری با جریان مستقیم (DC) وجود دارد:

- قطبيت مستقیم OCSP یا DCEN با جریان مستقیم و اتصال الکترود در قطب منفی.

- قطبیت معکوس DCRP یا DCEP با جریان مستقیم و اتصال الکترود به قطب مثبت.

قطب الكترود در جوشکاری فلزات

در جوشکاری با قوس الکتریکی ممکن است از جریان متناوب یا جریان الکترود مثبت یا منفی استفاده شود. انتخاب جریان به روش جوشکاری و نوع الکترود، اتمسفر و نوع فلزی که جوش خواهد شد بستگی دارد. با اثر فلزات معمولی انتقال فلز از الکترود مصرفی به حوضچه جوش با جریان یکنواخت و الکترود مثبت یکنواختتر و بهتر انجام میگیرد.

هنگامیکه جریان از AC به DC تغییر میکند پلاریته بسیار مهم است. زمانی که دستگیره الکترود (انبر) در قطب منفی ژنراتور و قطعه مثبت بستهشده باشد پلاریته منفی یا مستقیم است. اگر انبر الکترود به قطب مثبت ژنراتور و کامل هادی متصل به قطعه به قطب منفی وصل شده باشد پلاریته عکس نامیده میشود.

آشنایی با دستگاه جوشکاری اینورتر

درگذشته از دستگاههای جوشکاری بر پایه ترانسفورماتور استفاده میشد که با ورود جریان ۲۲۰ یا ۳۸۰ ولت و با فرکانس ۵۰ هرتس کار میکرد. یک ترانسفورماتور درواقع جریان ولتاژ نسبتاً زیاد را به یک جریان ۵۰ هرتس ولتاژ پایین تبدیل میکند و پسازآن این جریان با ولتاژ پایین توسط پلهای رکیتی فایر به جریان جوشکاری DC یکسو میشوند. معمولاً خروجی، توسط تقویتکنندههای مغناطیسی کنترل میشوند.

با پیشرفت صنعت درزمینهٔ الکترونیک صنعتی شاهد این هستیم که با استفاده از اینورترهایی که بهوسیله مدارات الکترونیک ولتاژ و جریان موردنیاز جوشکاری را تولید مینمایند؛ که ازنظر وزن کم و راندمان کاری بالا و همچنین دقت عمل فوقالعاده زیاد مورداستفاده قرار میگیرند. اینورتورها قابلیت برنامهریزی تمام حالتهای جوشکاری را دارا میباشند و با فرکانس بالا کار میکند.

حالت جوشکاری تخت – خط جوش

وضعیت مکانی نسبی جوش و جوشکاری در فضا را حالت جوشکاری میگویند، قطعه ورق فولادی را در نظر بگیریم و روی آنیک خط بهعنوان درز جوش مشخصهی چهار حالت اصلی را میتوان در نظر گرفت.

الف – اگر ورق در سطح افقی و خط جوش روی آن قرار گیرد و جوشکاری از بالا صورت و در این حالت را حالت سطح (FLAT) گویند.

ب- اگر مانند وضعیت الف ورق در سطح افقی و خط جوش زیر آن قرار گیرد و جوشکاری از زیر صورت گیرد این حالت را سقفی (Over Head) مینامند.

ج- اگر ورق در سطح قائم قرار داده شود و خط جوش بهصورت قائم قرار گیرد در آن صورت حالت قائم یا عمودی (Vertical) گفته میشود. حالت عمود نیز دو نوع است یعنی اگر جوش از پایین به بالا انجام شود جوش سرازیر نامیده میشود.

د- اگر ورق در سطح قائم قرار داده شود ولی خط جوش بهصورت افقی قرار گیرد به آن جوش افقی (Horistantal) گویند. البته در عمل حالات دیگری غیر از چهار حالت اصلی پیش میآید.

۲ جهت پیشرفت جوش

برای جوشکاری در حالت عمودی دو راه وجود دارد: یکی جوشکاری از پایین به بالا (سربالا) و دیگر جوشکاری از بالا به پایین جوشکاری (عمود) از پایین به بالا را سربالا -U Hill یا UP-Word میگویند. جوشکاری عمودی از بالا به پائین را سرپایین یا سرازیر (Down – Hill یا (Down ward مینامند. سرعت جوشکاری سرازیر معمولاً از سرعت جوشکاری سربالا بیشتر است. ولی در عوض مقاومت مکانیکی جوش سربالا بیشتر از مقاومت مکانیکی جوش سرازیر است. در جوش سرازیر مهره جوش باریک و کوچک است در جوش سربالا مهره جوش پهن و ضخیم است.

آشنایی با آماده کردن قطعه کار

١. لبه قطعات کار را قبل از جوشکاری نسبت به ضخامت آنها آماده کرده و فاصله درز جوش کمتر از درز جوش آهن باشد.

۲. قبل از هر چیز باید با برس سیمی رنگ، گالوانیزه و کثافت و چربیها را از بین برده تا در هنگام جوشکاری بخارات مضر در هوا پخش نشود.

٣. لبههای کار را باید پخ زده و سطح جوشکاری کاملاً تمیز کنیم.

۴. برای آمادهسازی با توجه به نقشه، عملیات پخزنی به دو صورت سرد (برای ضخامتهای کمتر از ۲۰ میلیمتر) و گرم (برای ضخامتهای بالاتر) صورت میگیرد. چنانچه ورقهای مذکور امکان پخزنی قبل از برشکاری را دارا باشند، این عمل نیز انجام میگیرد.

۵. در صورت نیاز به سوراخکاری و قطعات الحاقی ازجمله فلنجها، استپردها، واشرها، بیس پلیتها و … را تهیه نموده و به واحد جوشکاری و تکمیل قطعات ارسال مینماید.

۶. الکترود را مناسب با جنس کار با پوشش مناسب و مخصوص و متناسب با قطر کار باید انتخاب کرد.

۷. شدتجریان دستگاه جوش را حتیالمقدور کمتر انتخاب کنید.

۸. قبل از جوشکاری قطعات را در حدود ۲۰۰ تا ۳۰۰ درجه سانتیگراد باید گرم کرد.

۹. در پاش اول جوشکاری برای اینکه جوش نفوذ بیشتری داشته باشد و بهاندازه کافی گرده جوش پهن باشد با سرعت آهستهتری دست را حرکت دهید.

۱۰. سعی کنید که گرده جوش به شکل محدب قرار گیرد و از گردههای جوش مضر که باعث ترک بیشتری میشود خودداری کنید.

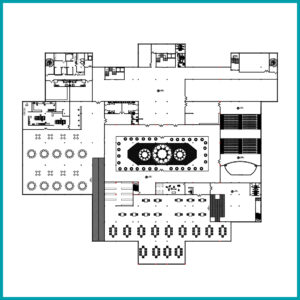

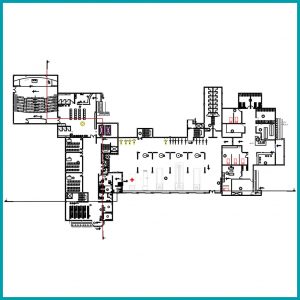

برای طراحی داخلی، طراحی نقشه و طراحی نما ساختمان می توانید سفارش خود را به صورت آنلاین در سایت ما ثبت کنید!!