تولید صنعتی و سیستم های جدید ساختمانی

جدا شدن معماری و فنّاوری و بهطور خاص سازه، هم در حوزه آموزش معماری و هم در حوزه طراحی معماری بهصورت مشهود به وقوع پیوسته و تولید صنعتی در بسیاری موارد این دو بهمثابهی دو مقولهی مجزا در نظر گرفتهشدهاند. تکنولوژی، مادر معماری است. یعنی معماری از بطن تکنولوژی زاییده میشود. بهطور مثال در خانه دمینو در سال ۱۹۱۵، لوکوربوزیه نشان داد، اساس هر معماری همان است که سازه آن را میسازد و بدین ترتیب معماری مدرن از اصل خود یعنی تکنولوژی زاده شده است.

امروزه روشهای ساخت مسکن در جوامعی که از رشد زیاد جمعیت و کمبود شدید و روزافزون مسکن رنج میبرند بر اساس دستیابی حداقل به ماشینآلات، تجهیزات و نیروی انسانی ماهر برنامهریزی و طراحی میشوند. در این راستا، استفاده از مصالح سبک و قطعات و اجزایی که بهسرعت و سهولت قابل جابهجایی و نصب هستند، برای حل مشکل کمبود مسکن امری ضروری و اجتنابناپذیر است.

در راستای حل مشکل مسکن در کشور، روشها و تجربیات مشابه در سایر کشورهای جهان میتواند موردمطالعه و بررسی قرارگرفته و با رعایت شرایط فنی، اجرایی و اقتصادی کشور و مطابقت آن روشها با ویژگیهای اقلیمی، جغرافیایی و فرهنگی کشور به نحو صحیح و مناسب مورداستفاده قرار گیرد.

مهمترین ویژگیهای تولید صنعتی در این سیستمها

- – سبک بودن

- – سهولت نصب

- – سرعت اجرا

- – عدم وابستگی به تجهیزات و ماشینآلات متعدد

- – عدم نیاز به نیروی انسانی متخصص و ماهر به میزان بسیار

بدیهی است استفاده از چنین روشهایی مستلزم بررسی دقیق ویژگیها، امتیازات و مشکلات هر یک از این سیستمها و مطابقت آنها با شرایط فنی، اجرایی و اقتصادی کشور و معیارهای موردنظر طراح معماری مطلوب برای دستیابی به عملکرد مناسب همراه با بهرهگیری از فناوری جدید است.

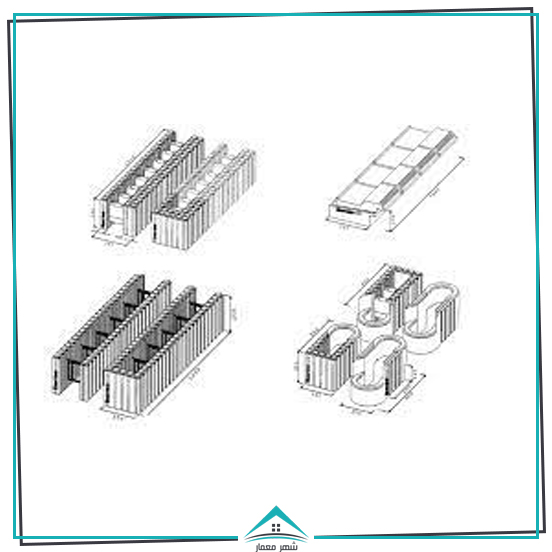

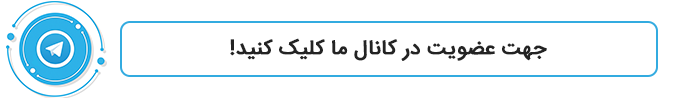

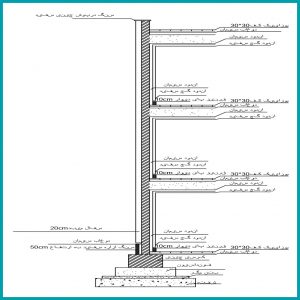

معرفی سیستم ساختمانی ترمومور قالبهای عایق ماندگار

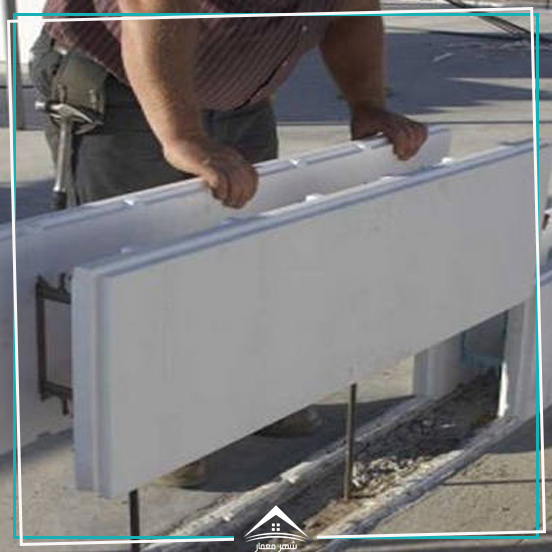

این سیستم ساختمانی در اوایل دههی ۷۰ ابداع گردید و مبتنی بر استفاده از قطعات ساختهشده از پلی استایرن بهصورت بلوکهای توخالی، بهعنوان قالب است. این قطعات پس از قرار گرفتن در موقعیت موردنظر (مثلاً بهعنوان بخشی از دیوار) بهوسیله بتن و میلگرد پر میشود و مجموعهای یکپارچه و مقاوم را به وجود میآورند. مهمترین ویژگیها و امتیازات این سیستم که در کلیهی مراحل طراحی، نصب، ساخت و اجرا بهگونهای چشمگیر مشاهده میشود عبارتاند از:

– افزایش سرعت ساخت

– سهولت اجرا

– کاهش هزینهی ساخت

– ایجاد سیستم ساختمانی منسجم و یکپارچه

کارایی سیستم ترمومور چیست؟

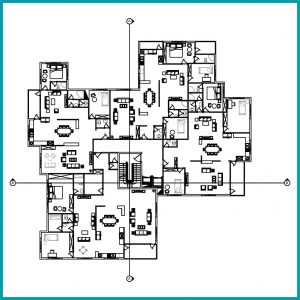

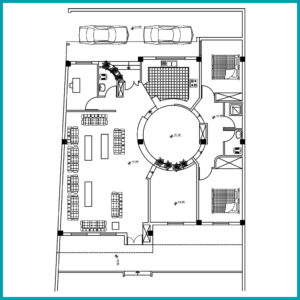

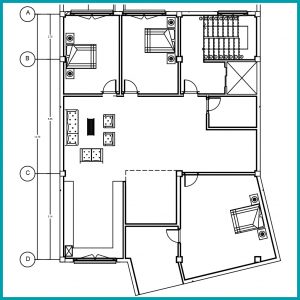

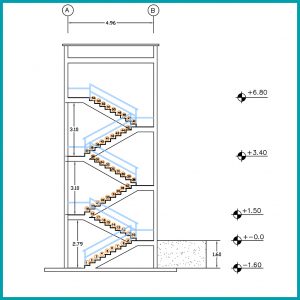

سیستم ترمومور در شرایطی که سرعت اجرا، کاهش هزینهها و صرفهجویی در مصرف انرژی از اهمیت زیادی برخوردار است، میتواند بهصورت یک سیستم مناسب و مطلوب مورداستفاده قرار گیرد. نحوهی ساخت این سیستم بهنوعی است که امکان استفاده از انواع طرحهای معماری و شکلهای ساختمانی (ازنظر نما و مقطع) را فراهم میسازد. با استفاده از این سیستم امکان ساخت ساختمانهای چندطبقه نیز وجود دارد.

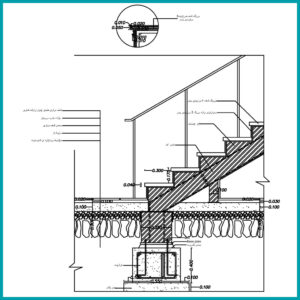

نصب تجهیزات مکانیکی و الکتریکی در این سیستم با سادهترین ابزار و حتی بدون کارگر ماهر امکانپذیر است. سیستم ساختمانی ترمومور، هم برای ساختمانهای مسکونی (با یک یا چند خانوار و نیز مجتمعهای مسکونی) مناسب است هم میتواند برای ساختمانهای آموزشی، بیمارستانها، درمانگاهها و هتلها مورداستفاده قرار گیرد. با استفاده از ماشینآلات و تجهیزات متحرک، امکان و ساخت قطعات و اجزای این سیستم در محل نیز بهسادگی امکانپذیر است و بدینوسیله در هزینهی حمل، قطعات که در چنین روشی مبلغ قابلتوجهی خواهد بود، صرفهجویی میشود.

مزایای اصلی تولید صنعتی در سیستم ساختمانی ترمومور

•امکان انجام پیش ساختگی قطعات و اجزای سیستم در کارخانه یا مستقیماً در محل اجرای ساختمان

• رعایت ضوابط، اصول و مقررات زیستمحیطی در فرآیند تولید و نیز در مراحل ساخت و اجرای آن

•امکان ساخت ساده و سریع اجزا و قطعات در محل بدون نیاز به ماشینآلات سنگین

•انعطافپذیری و امکان ارائه هرگونه طرح معماری بهصورت دلخواه و مطلوب

•امکان ایجاد فضای خالص بزرگتر و وسیعتر در مقایسه با سیستمهای اجراشده با دیوارههای معمولی

•ایجاد سیستم سازهای یکپارچه، منسجم و همگن

•مقاوم بودن ساختمان در برابر نیروهای جانبی بهخصوص نیروی زلزله

•استفاده بهینه از انرژی به دلیل ضریب عایق حرارتی بالا

•امکان ذخیرهی بیش از ۷۰ درصد انرژی در هنگام گرمایش یا سرمایش

•امکان نصب و برپایی ساختمان توسط کارگران ماهر یا غیر ماهر

•کاهش بروز حوادث برای کارگران به دلیل کاهش وزن مصالح

•سهولت نصب اجزای فرعی مانند، درها و پنجرهها

•اجرای ساده و سریع سیمکشیهای برق و تلفن، سهولت اجرای لولههای آب سرد، گرم و سیستم تأسیسات ساختمان

• سرعت ساخت ۴ برابر سرعت ساخت با سیستم دیوارهای باربر معمولی است.

• کاهش قابلتوجه زمان و هزینهی اجرا

طراحی و اجرای نخستین گنبد کامپوزیت با روش تولید صنعتی در ایران

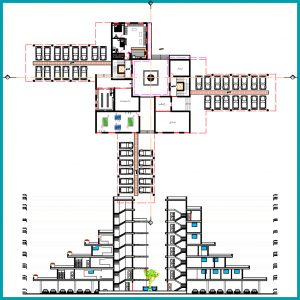

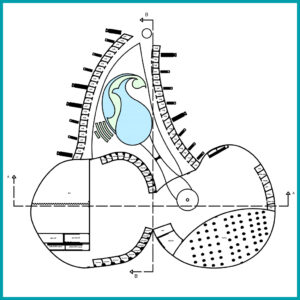

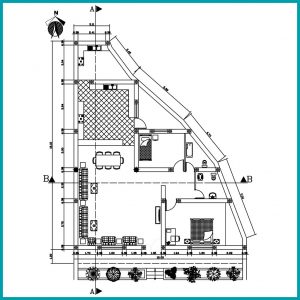

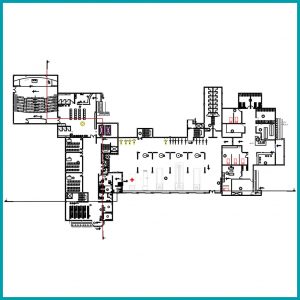

مهمترین اثر تاریخی که نماد فرهنگ و تمدن یک کشور اسلامی است، گنبد مساجد بوده و ساخت گنبدها با مصالحی که عمر مفید و ایمنی بالاتری داشته باشد همواره یکی از دغدغههای مهندسان بوده است. در تصاویر ابتدا وضعیت قدیم و گنبد موجود مسجد دانشگاه علم و صنعت ایران با توجه به قطر موجود (۴/۸۰ متر) ارائه میگردد و نقشه شماره ۲ و ۳ که مقرر است گنبد جدید با قطر دو برابر یعنی ۹/۲۰ متر با روش صنعتی اجرا گردد.

نحوهی اجرای خر پا بر روی ستونهای موجود پیرامون گنبد قدیم مسجد برای زیرسازی استراکچر فلزی گنبد جدید در تصویر شماره مشاهده میگردد.

نحوه اجرای سازه فلزی گنبد قوسهای قائم بر روی تیرهای کلاف خرپایی نشان دادهشده است.

نحوهی اجرای رینگهای افقی و کلاف نمودن قوسهای قائم گنبد را که محل استقرار قالبهای پوسته اصلی گنبد با مواد کامپوزیتی است.

طراحی نهایی پوشش گنبد با همهی جزئیات

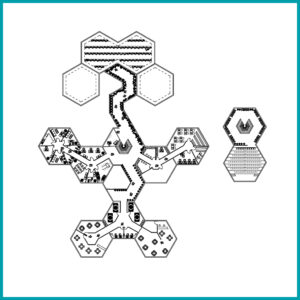

طرح نهایی قالبهای متعدد گنبد با استفاده از نرمافزار CATIA طراحیشده است. فرم، سایز و اندازه متنوع قالبها ۱۲ عدد می باشد که به کمک نرمافزار طراحی و مبنای اجرا قرار میگیرد. تصاویر زیر سه نما از مدل طراحیشدهی گنبد با قطر ۹/۲۰ متر از جنس کامپوزیت را نشان میدهد که برای اولین بار با در نظر گرفتن درز انبساط در این گنبد اجرا میشود. این نکته ای است که در گنبدها به دلیل سطح بزرگ آن و عدم وجود درز انبساط موجب پیدایش ترکهای مهمی مکرر میگردد مانند مسجد گوهرشاد.

ریسکپذیری در پروژههای تولید صنعتی

در دل هر پروژه جدید احتمال برخورد با مسائل پیشبینینشده و حتى لاينحل وجود دارد. این پروژه نیز با نگرانیهای مشابهی آغاز گردید و در هر قدم با چنین مشکلاتی روبرو شد که برطرف کردن آنها مشمول صرف زمان و هزینه بود.

قالبهای CNC: برای تولید این قالبها در آغاز تصور میشد که تولید آنها با هزینهی معقولی انجام شود که با تغییر در هزینههای متریال معدنی و دستمزد مجری طرح افزایش یافت. از سوی دیگر این احتمال وجود داشت که قالبهای منتج از این فرآیند قادر به ساخت قطعات به روش پیشبینیشده نباشند.

قطعات شیشهای: این قطعات در تعداد بیش از ۱۰۰٬۰۰۰ قطعه میبایست مانند گره چینی در کاشیکاری کنار هم قرار گیرند تا پوستهی نهایی گنبد را با طراحی هنرمندانه فرم و شکل دهند. پیشبینی زمان انجام این کار نیز در مدت ۳ ماه غیرممکن مینمود و در عمل هم ثابت شد که تنها نظافت و آمادهسازی این قطعات برای نصب بر روی قطعات کامپوزیتی، کاری بسیار زمانبر و دشوار است.

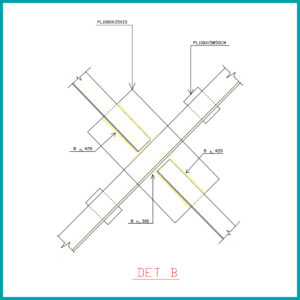

اتصالات گالوانیزه در پروژههای تولید صنعتی

گرچه از ابتدای پروژه روشهای بسیار متفاوتی برای اتصال نهایی قابهای کامپوزیت به سازهای فولادی زیر طراحیشده و بعضی از آنها مدلسازی شدند و بهصورت اولیه مورد آزمون نیز قرار گرفتند، اما تا مرحله نصب نهایی هرگز آشکار نشد که آیا واقعاً دارای کارایی و امکانپذیری هستند یا نه.

چسب: در طی مراحل آزمایش مشخص گردید چسبهای موردنظر اولیه و پیشبینیشده، کارایی لازم را ندارند و چسب تائید شده سه برابر قیمت چسب پیشبینیشده را دارد.

نصب پانل ها: نصب پانلها نیز که در ابتدا از مراحل آسان پروژه به نظر میرسید بهزودی مشخص گردید که به دلیل ظرافت پروژه، نیازمند دقت و توجه ویژه است. حتی یک سانتیمتر تغییر مکان یک پانل باعث تغییر مکان دیگر پانلها گردیده و میزان این اشتباه در فاصله، یانل نسبت به پانل نخست ضرب میشود. این موضوع باعث شد تا نصب اولین و دومین ردیف پانلها با صرف زمان و انرژی بسیار زیاد انجام گردد. بارها و بارها نصب تعدادی پانل موجب درگیر شدن تیم نصب به موضوعی تکراری و بهظاهر حل نشدنی تبدیلشده بود و کمی خستگی در افراد تیم ایجاد میکرد.

نحوه اجرا اتصالات تولید صنعتی

اتصال پانلهای صنعتی به رینگها

پس از انجام تست و آزمایش اتصالات طراحیشده بهخوبی عمل کرد و امکان نصب، دقت لازم و قدرت کافی برای نگهداری از پانلها را در زمان طولانی فراهم نمود. آزمایشات انجامشده کمترین نگرانیها را نیز در این مورد برطرف ساخت. از طرف دیگر در مورد قطعاتی که ابعاد بزرگتری دارند با افزایش تعداد اتصالات تا ۱۰ اتصال برای هر قطعه سعی شد تا این نگرانی هم از میان برود. نحوهی اتصال پانل کامپوزیتی با پیچ و مهره گالوانیزه مخصوص رگلاژ برای اتصال به رینگهای اصلی گنبد مشاهده می شود، ضمناً در این پروژه تعداد مهندسین و افراد تحصیلکرده بیشتر از کارگران و عوامل عادی در پروسه اجرایی بوده است.

بیشترین قطعات گنبد فقط با چهار اتصال از گوشههای قالب به رینگهای پیرامونی گنبد که خود بر قوسهای اصلی فلزی (قاچها) متکی بود محکم میشدند اما استحکام قطعات بزرگ فوقانی در سر تیزهی گنبد با کمتر از ۱۰ اتصال ممکن نبود نحوه متصل کردن صفحات کامپوزیت و طول پیچ های گالوانیزه برای رگلاژ مناسب و تحکیم پوسته برسازه اصلی مشاهده میشود.

اکنون تناسبات گنبد جدید کامپوزیتی با مجموعهی بنای مسجد و گنبد قدیمی آنکه در طرح توسعه مدد فناوری نوین و مصالح جدید و ایده مبتنی بر طراحی تولید صنعتی گنبدی با قطر ۲ برابر و با حجم ۲ تا ۳ برابر گنبد قدیمی نسبت به اصلاح تناسبات گنبد در مقیاس ساختمان مسجد از دید ناظر کمک کند. این در حالی است که علاوه بر سبکسازی، به تکمیل مقیاس معماری مسجد نیز ارزش بخشیده است.

نصب رینگهای افقی بر روی قوسهای عمودی

با بررسیهای انجامشده به نظر میرسید که حداکثر خطای موجود در محیط رینگهای ساختهشده فلزی گنبد ۲ سانتیمتر باشد که در کار تعمیری ساختمان (تلورانس) پذیرفتنی و در هنگام نصب پانلها قابل مستهلک کردن میباشد. چون اجرای رینگهای افقی توسط ماشین مخصوص خمکاری شده بود، با توجه به انجام مرحلهی نصب آزمایشی میتوان بهجرئت گفت ساخت رینگها در محل که قریب ۲۰ متر بالاتر از طبقه همکف مسجد ارتفاع داشت، دقت بالایی نسبت به کیفیت نصب آنها وجود داشت.

مرحله نصب شیشه به پانلها

در ابتدا به نظر میرسد این قسمت از فرآیند اجرا به دلیل هندسهی پیچیده گنبد و سهبعدی بودن تکتک پانلها ازنظر زمانی از گلوگاههای وقتگیر پروژه باشد که با آزمایشات انجامشده و اجرای تعدادی از پانلهای شیشهکاری شده با فرمهای متنوع این نگرانی مرتفع گردید. لازم به توضیح است که این شیشهها بارنگ فیروزهای پس از پخت در درون کوره با حرارت بیش از ۱۱۰ درجه سانتیگراد ثبات رنگ یافته و دقیقاً از رنگهای بهکاررفته در معماری قدیمی رایج، طرحها و فرمهای آن استفادهشده است.

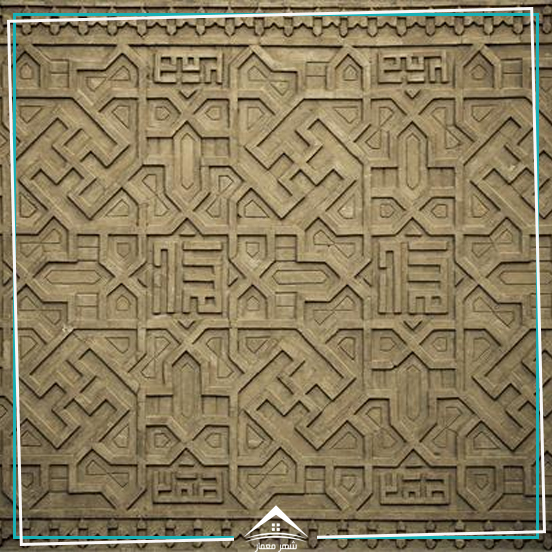

تجزیهوتحلیل فرم و نقش بر روی پانل کامپوزیت

خطوط بنایی که در معماری سنتی ایران استفاده میشده است با مواد و مصالح جدید کامپوزیت, شیشهای رنگشده در کورهی پخت بارنگ فیروزهای و سایر رنگها اجرا میشود.

درز انبساط: قطعات پوشش گنبد با درز انقطاع از جنس کامپوزیت اجرا میشود که فاصله ۸ سانتیمتری از یکدیگر دارند و این قطعات دیگر مربع شکل نبوده بلکه لوزی محدب هستند.

روند پیشرفت پروژههای صنعتی

پیش از آغاز پروژه، امکان مدلسازی و قالبسازی به روش کامپیوتری با ماشینهای CNC برنامهریزیشده بود. پیشبینی استفاده از سه لایه الیاف در ساخت قطعات در عمل به نتایج موردنظر منتهی نگردید و در ساخت بیشتر قطعات از چهار لایه برای ساخت و تولید استفاده شد. استفاده از چسبهای گرانقیمت برای اتصال شیشهها به پنلها، مهندسی بودن فرآیند نصب و استفاده از مهندسان و تکنسینها بهجای کارگران در این پروسه قابلتوجه بود.

برای طراحی داخلی، طراحی نقشه و طراحی نما ساختمان می توانید سفارش خود را به صورت آنلاین در سایت ما ثبت کنید!!