صفرتا صد اتصال لولههای فولادی و پلیمری

در این مقاله می خواهیم شما را با نحوهی اتصال لولههای فولادی و پلیمری آشنا کنیم. در ابتدا به معرفی لولههای فولادی و پلیمری میپردازیم.

معرفی انواع اتصال لولههای فولادی و پلیمری

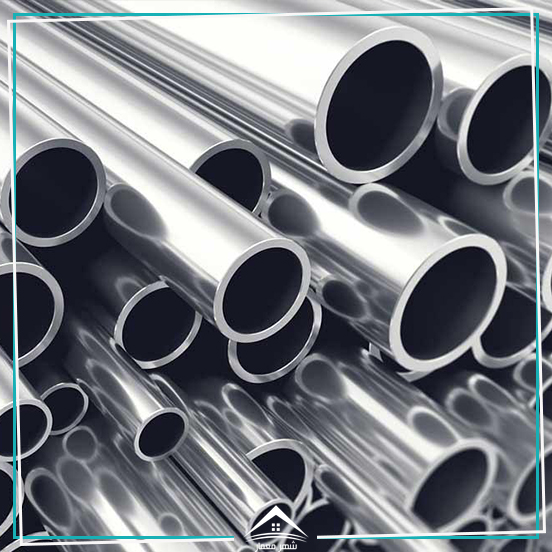

لولههای فولادی در سایز و کیفیتهای مختلف که به آنها لولههای آهنی نیزگفتهمیشود. در لولهکشی آب، تأسیسات حرارت مرکزی ولوله کشی گاز مورداستفاده قرارمیگیرد. لولههای فولادی باکیفیتهای متفاوت ازجمله لولههای بسیار نرم، نرم، نیمه نرم، مخصوص و غیره وجوددارد. در لولهکشی آب از نوع فولاد نرم استفادهمیشود.

نحوه اتصال لولههای فولادی و پلیمری با توجه به مورد مصرف

لولههای درزدار لولههای بدون درز (مانسمان)، لولههای سیاه ولولههای سفید یا گالوانیزه. از لولههای سفید در لولهکشی آب سرد و گرم و گاز نیز در مکانهای مرطوب استفاده میشود. از لولههای سیاه در لولهکشی حرارت مرکزی، آبیاری شستشو و سرویسها مورداستفاده قرارمیگیرند.

۲ دسته لولههای سیاه اتصال لولههای فولادی و پلیمری

لولههای سیاه به دودسته تقسیممیشوند:

١. مانسمان

۲. درزدار

که لولههای مانسمان به روش سنبه زنی ولولههای درزدار به روش غلتکی (نورد) تولیدشده که درز آن هنگام تولید جوشداده میشود. معمولاً از لولههای سیاه در سیستم آبرسانی (آب غیرشرب) استفاده میشود. لولهها در شاخههای شش متری تولید و به بازار عرضه میگردند، در لولههای نرم فولادی تا قطر ۱۲ اینچ بر اساس قطر اسمی داخلی آنها دستهبندی میشوند.

قطر داخلی و واقعی به ازای قطر اسمی معین برای لوله استاندارد سنگین و فوق سنگین بسته به وزن لوله فرق میکند. قطر خارجی هر سه نوع لوله معمولاً یکسان است. لولههای بالای ۱۲ اینچ برحسب قطر واقعی دستهبندیمیشوند.

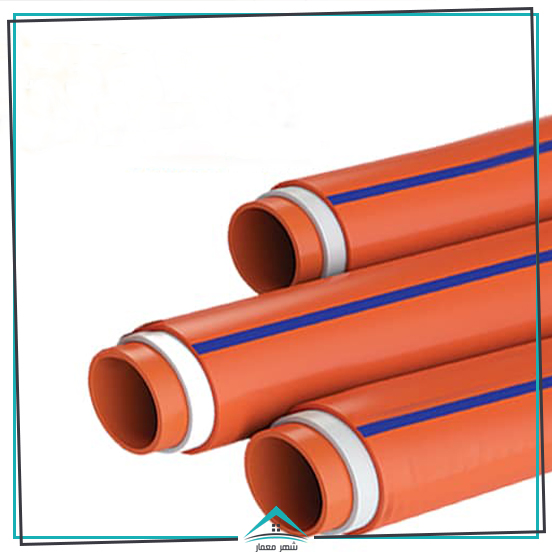

انواع لولههای پلیمری مورداستفاده در صنعت

اتصال لولههای فولادی و پلیمری در انواع مختلف به شرح زیر تولید و مورداستفاده در صنعت تأسیسات قرارمیگیرند. PE، PVC، PP، CPVC در ایران برای لولهکشی آب سرد و گرم اغلب چنانچه مرسوم است به علت ارزانی لولههای گالوانیزه نسبت به لولههای پلاستیکی پایپ و سوپر پایپ استفاده از لولههای گالوانیزه در سیستم لولهکشی آب شهری در داخل منازل و اماکن عمومی و سازمانهای دولتی درگذشته بسیار متداولبوده است، ولی در دهههای اخیر با توجه به فراوانی و مزایای لولههای پایپ (پلاستیکی) استفاده از لولههای فلزی به دلیل عدم کاراییمناسب آنها در اروپا منسوخ گردید.

۷ مزیت لولههای پلیپروپیلن

از مزایای لولههای پلیپروپیلن به شرح زیر میتوان ذکر کرد:

- عمر طولانی (حداقل ۵۰ سال)

- مقاوم در برابر خوردگی و پوسیدگی

- کاهش هزینههای اولیه

- کاهش هزینههای تعمیر و نگهداری

- عدم تأثیر بر روی مزه رنگ و بوی آب

- نصب سریع و آسان

- تنوع در اتصالات

۳ طبقهبندی لولههای پلیپروپیلن اتصال لولههای فولادی و پلیمری

پلیپروپیلن یکی از کاربردیترین نوع لولههای پلاستیکی میباشد که در سال ۲۰۰۷ در بازارهای جهانی بیش از ۴۵ میلیون تن از آن به فروش رفته و ارزش آن به ۶۵ میلیارد دلار میرسد. پلیمرها ازنظر طبقهبندی به سه گروه H، B،R تقسیمبندی میشود؛ که در زیر بهطور مختصری درباره آنها توضیحداده میشود.

نوع ۱- پلیپروپیلن (PP+H) هموپلیمر

این نوع دارای خواص مکانیکی خوبیبوده مقاوم در برابر مواد شیمیایی است که در صنایع از آن استفادهمیشود.

نوع ۲- کوپلیمر ضربهای ((PP+B

این نوع به دلیل استحکام زیاد، مقاومت بالا در برابر، ضربه و عمر طولانی و پایداری در مقابل مواد شیمیایی سببشده که استفادههای وسیعی که در فاضلابهای فشار پایین از آن استفاده میشود.

نوع ۳ – کوپلیمراندم (PP+R)

استفاده از این نوع پلیمر به دلیل عمر زیاد و پایداری در شیمیایی و مکانیکی آن در دما و فشار بالا سببشده تا در سیستم لولهکشی آب سرد و گرم خانگی از آن به نور استفادهشود.

ویژگیهای مهم لولههای پلیمری

کیفیت و مواد بکار برده شد. در اتصال لولههای فولادی و پلیمری، ازنظر خواص شیمیایی و فیزیکی و مکانیکی دارا است. مواد تشکیلدهنده لولههای پلیمری از قبیل کشش، مقاومت در برابر آتش خواص مکانیکی طویل مدت و کوتاهمدت، خواص بهداشتی نظیر مقاومت در برابر حملات میکروبیولوژی و ماکروبیولوژی، تست چشایی، عوامل فرایند تولید.

خواص در برابر شرایط محیطی از قبیل نور آفتاب، شرایط آب و هوایی خاص، حیوانات جونده و تأثیر هر یک از پارامترها در برابر شرایط محیطی از قبیل نور آفتاب، شرایط آب و هوایی خاص، حیوانات جونده و تأثیر هر یک از پارامترها بر روی کیفیت لولهها را میتوان در کاربرد، این لوله در صنعت (تأسیسات) و صنایع دیگر نام برد.

این نوع لولهها مقاوم در برابر خوردگیبوده که با استفاده سادهتر، افت فشار کمتر را دارا بوده و انعطافپذیری بیشتر میباشند، لولههای پلیمری مقاومت خوبی در برابر ارتعاش تعدد روشهای اتصال به یکدیگر میباشند. در ضمن عایق صوت و با عمر طولانی در استفاده از آنها در سیستمهای گرمایش از کف و همچنین اقتصادی بودن آنها و ازلحاظ مقاومت مکانیکی پایین و عدم تحمل دما و فشار زیاد. با توجه به نفوذپذیری اکسیژن بالا و همچنین ضریب انبساط طولی زیاد را میتوان از محسنات این نوع لولههای پلیمری دانست.

نکته: از اتصال لولههای فولادی و پلیمری میتوان برای لولهکشی آب سرد و گرم با عمر طولانی به دلیل عدم زنگزدگی و عدم انباشتگی رسوبات استفاده نمود.

سیستم گرمایش از کف مناسبترین روش توزیع حرارت

یکی از مناسبترین روشهای توزیع حرارت در ساختمانها با حداقل آمادگی، حداقل هزینه و حداقل اتلاف انرژی با گرمای یکنواخت و مطبوع است. لولهکشی رادیاتور و شوفاژ بهترین انتخاب به دلیل تحمل فشار در دمای بالا بودن زنگزدگی و بدون نفوذ اکسیژن برای سالیان متمادی مورداستفاده قرارمیگیرد.

شکلپذیری و دوام این نوع لولهها جهت مصارف گوناگون و انتقال مواد و سیالات مورد مصرف قرارمیگیرد. از این نوع لولهها و گروه لولههای پلاستیکی و تلفیقی شامل لولههای پلیاتیلن مشبک Pex، پلیپروپیلن PPR، پلی بوتیلن PB و ABC، PVC، CPVC ولولههای چندلایه را میتوان نامبرد.

انواع اتصالات در سیستم لولهکشی اتصال لولههای فولادی و پلیمری

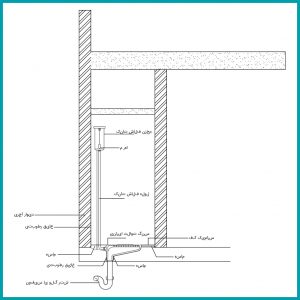

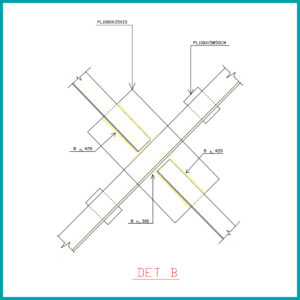

اتصالات بخشی از لولهکشیاست که برای تغییر جهت حرکت شاخه لوله از آن در سیستم لولهکشی استفادهمیشود و انواع گوناگون در سایزهای مختلف و وزنها عرضهمیگردد. از اتصالات فیتینگی میتوان در انتقال سیالات در لولهکشی ساختمان که بهصورت جوشی و در طراحیهای با فشار بالا از آن استفادهمیشوند، نام برد. اتصالات فیتینگی یا فلنجی که با روش آهنگری و ریختهگری ساختهمیشوند.

فلنج یک حلقه با رینگ در انتهای اتصال است که با نمونه مشابه خودش در قسمت دیگر اتصال مییابد. نوع دیگر فلنج ها، بهصورت دو قطعهای بوده که بهصورت پیچ و مهره و یا بهوسیله جوش به یکدیگر محکممیگردد. برای اتصال فلنج ها به یکدیگر باید سطح آنها کاملا ست صاف گردند و در همه موارد نیاز به یک وسیله بین دو سطح آببندی (واشر) شدن جلوگیری از نشستی میباشند.

روشهایاتصال لولههای فولادی و پلیمری پلیاتیلن تک جداره

لولهها و اتصالات تک جداره و به روشهای زیر میتوانند بهیکدیگر متصلشوند.

۱. جوشکاری الکتروفیوژن

۲. جوشکاری لببهلب

۳. استفاده از رینگ و فلنج

۴. استفاده از اتصالات پیچی

انتخاب روش اتصالگفتهشده در بالا بستگی به کاربرد خطوط لوله و نیازمندیها و امکانات موجود دارد. به طوریکه از اتصال الکتروفیوژن میتوان در شبکههای توزیع گاز و اتصالات جوشی لببهلب و اتصالات پیچی و جوشی پلیاتیلن میتوان در خطوط آب و فاضلاب و شبکههای توزیع استفاده نمود. اتصالات پیچی راهی و سریعاً بازو بستهشده و هیچگونه آسیبی به لوله وارد نمیکنند و از این ویژگی برخوردارند که در برابر مواد شیمیایی کاملاً مقاوم میباشند. دستگاه جوش و تجهیزات مربوطه و میزان رعایت اصول و قوانین جوشکاری دارد.

کاربرد اتصالات جوشی پلیاتیلن

از این نوع جوشکاری ذوبی در لولههای گاز با چگالی بالا ولوله کشی مدار زمینی، سامانههای زمینگرمایی بکارمیرود. جوشکار لولههای پلیاتیلن معمولاً بهصورت جوش لببهلب با صفحهای داغ (Buttfusion) انجاممیشود. برای جوشکاری از دستگاه لولههای پلیمری و پلیاتیلن استفادهمیشود. قطعات دستگاه شامل ترموستات استاندارد، المنت استاندارد و کابل باروکش استاندارد و قیچی لوله بر میباشد.

روش اتصال لوله به یکدیگر و به دیگر دستگاهها

روش جوش لببهلب (Buttweed) برای لولههای “۲ اینچ و بالاتر معمولاً از این نوع جوش استفاده میشود چون اقتصادیترین شیوه برای اتصال لولهها با قطر زیاد بوده و سیستم بدون نشتی میباشد. در جوشکاری لببهلب لولههای پلیاتیلن PVC-U (پیویسی سخت) باوجوداینکه جوشکاری لببهلب در مقام مقایسه با جوشکاری لولههای فلزی بسیار ساده و سریع میباشد؛ بنابراین آموزش صحیح جوشکاری و اغلب شرایط آن دارای اهمیت بسیار زیاد است.

دستگاه جوشکاری برای انجام عملیات اتصال اولاً بایستی به فردی سپرده شود که روش و دستورالعمل استفاده از دستگاه را کاملاً بداند و ثانیاً شرایط آمادهسازی لولهها و بازرسی کششی را بشناسد و ثالثاً دستورالعمل انجام جوشکاری لببهلب را به ترتیب رعایتنماید.

بدیهی است علاوه بر بازرسیهای چشمی جوش روشهایدیگر نیز برای کنترل جوش وجوددارد که به دودسته آزمایشهای مخرب (DT) (Destructivetes) و غیر مخرب (NDT) (NomDestructive tests) تقسیممیشود که شرکتهای گازرسانی و آبرسانی بر اساس استانداردهایقابلقبول و موردنظر خود انجام آزمایشها را مشخصنموده و گروه مجری ملزم به انجام آن است. جوش لببهلب یا (الکتروفیوژن) این اتصال قوی بهوسیله جوشکاری از طریق فلنج حاصلمیگردد.

- ۱. مقاومت در برابر اشعه فرابنفش خورشید.

- ۲. دارا بودن خصوصیات هیدرولیکی بسیار مناسب.

- ۳. جدول مشخصات لولههای پلیاتیلن سخت برابر استاندارد بینالمللی دین آلمان است.

نکات مهم در شروع کار اتصال لولههای فولادی و پلیمری

برای شروع کار اتصال لولههای فولادی و پلیمری باید بهمواردزیرتوجهنمود.

۱. قبل از جوشکاری باید لبه لولهها تمیز گردد که بعد از تمیزشدن با تشکیل حالت پلاستیکی گرم شده و بههمفشرده میشوند.

۲. تا زمانی که پیوند شکل بگیرد باید لوله و اتصالات در همان وضعیت ثابت نگاه داشتهشوند.

نحوه جوشکاری لولههای پلاستیکی به روش جوش فیوژن

اتصالات پلیمری بهوسیله دستگاه جوش که دارای المنت برقی است و به آن اصطلاحاً اتویافيوژن گفتهمیشود به یکدیگر متصل میشوند. دستگاه جوش فیوژن بر اساس استانداردهای صنعت پلیپروپیلن طراحی و ساختهشده که دارای قالبهایی است که به دو نر و ماده ساختهشدهاند. قالب ماده برای ورود لوله بوده و قالب نر برای ورود به اتصال و گرم کردن آن است.

در بعضی از دستگاههای فیوژن بهجای یک المنت از دو المنت استفادهشده است که سرعت بالاتری نسبت به دیگر دستگاهها دارد. بهطورکلی سرعت عمل کاری با دستگاه الکتروفیوژن به دلیل راحتی کار بسیار بالاتر از سرعت کار با لولههای فلزی است. در این نوع اتصالات دیگر نیازی به رزوه کاری با استفاده از چسب نبوده به همین دلیل ۱۲ بار سریعتر از نصب لولههای فلزی میباشد.

ولی ازنظر استانداردهای لولهکشی روش نصب همه لولهها اعم از فلزی و غیرفلزی یکسان میباشد. جوش فیوژن از بهترین نوع اتصال است که در آنیک همگنی کامل بین لوله و اتصال رخ میدهد که محل اتصال را قویتر میکند ولی در انواع لولههای غیر PP اتصال ضعیفتر از لوله است.

روش کار کردن با دستگاه فیوژن

۱. با استفاده از قالبهای تفلون نر و ماده تمیز و بدون خراش با سایز مناسب لوله حالتی که سردهستند به دستگاه جوش متصل نموده به صورتی که تماس قالب با بدنه کاملاً و با آن مماس باشد.

۲. دستگاه جوش را به برق وصلنموده و ۱۰ تا ۲۰ دقیقه باید صبر کرد تا چراغ دستگاه تغییر وضعیتداده، پسازآن ۵ تا ۱۰ دقیقه دیگر صبر نمود و سپس شروع به جوشکاری با دستگاه نماییم. دستگاه را باید بر روی درجه حرارت ۱۰*۲۶۰ درجه سانتیگراد تنظیم نمود.

در مدتزمانی که دستگاه در حال گرم شدن میباشد بهتر است دستگاه را بر روی پایه یا گیره قرار دهیم. دقت شود قالبها یا وسیله ویژه این کار با آچار آن محکم شود. در مراحل بعدی خاموش و روشن شدن چراغ دستگاه اهمیتی ندارد و علت آن قطع و وصل ترموستات است. پس از گرم شدن و به حداکثر رسیدن درجه حرارت لوله را با قیچی مخصوص لولههای پلاستیکیبریده و از پلیسه تمیز میکنیم.

عمق جوش روی لوله را از هرگونه پلیسه و آلودگی پاک نمایید. عمق جوش را با خطکشی یا شابلون بر اساس جدول جوش روی لوله علامت بزنید. روش اتصال نیز محل صحیح جوش را تعیین کنید. در اتصالاتی غیر از بوشن ها این علامت الزامی است. بهطور کامل همزمان لوله و اتصال را بدون چرخش به داخل قالبهای تفلون فشاردهید تا به انتهای قالب برسید. بعد از رسیدن لوله و اتصال لولههای فولادی و پلیمری به انتهای قالبها زمان گرم شدن بر طبق جدول جوش باید به اجرا درآید.

سایز انواع اتصال لولههای فولادی و پلیمری

لوله و اتصالات با سایز کم بایستی سریع و در یک مرحله به انتهای قالب برسند ولی در سایزهای بیشتر میتوان در چند مرحله بهصورت همزمان لوله و اتصال را به انتهای قالب رساند. جهت لوله و اتصال بالاتر از سایز ۴ میلیمتر از دستگاه جوش بزرگتر و در سایزهای ۹۰ تا ۱۱۰ الزاماً بایستی از ماشین جوش مکانیکی استفادهکرد.

پس از زمان گرم کردن لوله و اتصالات را بلافاصله از قالبها خارجنموده و آنها را به داخل یکدیگر بدون چرخش تا عمق مربوطه فشار دهید تا اتصال کامل شود. فشار را باید تا او ادامه داد که اتصال علامت خورده بر روی لوله را بپوشاند. فشار بیشازحد باعث میگردد که آبدهی اتصال کمشده یا بهطورکلی مسیر لوله مسدودشود. زمان جوش را باید بر اساس جدول رعایتنمود.

درصورتیکه از زمان جوش کمتری استفادهگردید تا پایان زمان جوش فرصت دارید تا اشکالات جوش را برطرفکنید. ولی بعدازآن نباید هیچ فشاری به لوله اتصال واردنمود. بعد از پایان زمان سردشدن اتصال آماده بهرهبرداری است. دو ساعت پس از آخرین جوش سیستم لولهکشی پلاستیکی را میتوان تحتفشار تستنمود.

نکته۱: در نظر گرفتن زمانهای گرم شدن الزامی است (زمان گرم شدن از هنگامیکه لوله و اتصال به انتهای قالب میرسند آغاز میشود).

نکته ۲: در درجه حرارتهای کمتر از پنج درجه سانتیگراد فقط به زمان گرم شدن ۵۰ درصد بیافزائید و از بالا بردن دمای دستگاه جوش خودداری شود.

کاربرد اتصالات چسبی لوله

اتصالات چسبی از اتصالات چسبی برای اتصال لولهها و اتصالات CPVC و PVC – ABC که بابهای ارزان و مناسب هستند، استفادهمیشود. لولههای پلاستیکی را پس از تمیز کردن لبههای آنها با استفاده از چسب مخصوص و به هم پیوستن باید بهوسیله بست به دیوار محکم کرد که در غیر این صورت احتمال شکم دادن لوله وجود دارد. در هنگام اتصال دادن لولههای پلاستیکی حتماً باید به توصیه تولیدکننده که بر روی برچسب آن نوشتهشده توجهنمود.

لوله اتصالات پلیپروپیلن

۱. عدم زنگزدگی، پوسیدگی، خوردگی، رسوب، تغییر رنگ و طعم و بوی آب.

۲. فاقد ناهمواری سطح داخلی درنتیجه افت فشار بسیار ناچیز.

٣. تحمل ۲۰ اتمسفر برای آب سرد و ۱۰ اتمسفر برای آب گرم.

۴. جذب هدایتی الکتریکی و حرارتی پایین.

۵. عدم تشکیل جلبک در مسیر لولهها.

۶. کاملاً مقاوم در برابر اسیدها و بازها.

۷. بسیار سبکتر از لولههای فلزی.

۸. سهولت و سرعت در نصب.

۹. کاملاً بهداشتی.

موارد مصرف لوله و اتصالات پلیپروپیلن BS. Pipe

۱. شبکههای آب سرد و گرم منازل و ساختمانها

۲. شبکههای آبرسانی شهری

۳. لولهکشی تأسیسات حرارتی

۴. شبکههای هوا رسانی و گازرسانی

۵. صنایع غذایی و شیمیایی

نحوه اتصال فیتینگ ها برای سیستم لولهکشی

فیتینگ ها که برای سیستم لولهکشی بکار میروند از انواع رزوهای، فلنچی، جوشکاری است. هر روش بهصورت گستردهای کاربرد داشته و برای هر یک مزایاییوجوددارد.

اتصال رزوهای

فیتینگ ها از این نوع، دو لوله را بهوسیله قطعاتی که رزوهشدهاند به هم ارتباط میدهند در نصب اولیه یا زمانی که قسمتی از خط لوله میبایست تعویض گردد. این اتصالات مفیدترند، زیرا که بهآسانی قابل جداشدنبوده و نیز در محل تعمیر سریع به هم وصل میگردند. ایجاد رزوهای لوله کمی بیش از نصف ضخامت لوله باعث ضعیفشدن سطح لوله در قسمت اتصالمیگردد.

اتصال کم کننده ارتعاشات

این نوع فیتینگ ها بهطور مخصوص طراحیشدهاند که ارتعاشات و لرزشها را جذب نموده و آنها را کاهشمیدهد. این عمل مدت کارکرد لوله و سرویس مجدد آنها را افزایشمیدهد. آنها همچنین اعجاج حاصل در لولهها، (وزوز) کردن و یا ضربه زدن سیال به لوله) را رفع میکنند.

فیتینگها جوش شونده

با پیشرفت تکنولوژی خطوط لولهکشی و دستگاههای جوش، استفاده از اتصالات جوششونده زیادشده است. یک اتصال که به طرز صحیح براثر جوشکاری حاصل گردد بهاندازه خود لوله مقاوم است، میگردد. سیستم جوشکاری همه اتصالات را در لولهکشی دربر میگیرد.

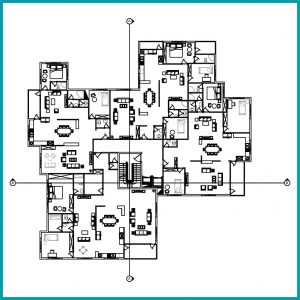

اصول اتصال لوله و اتصالات پلیمری

در لولهکشی روکار یا درون داکت ها و سقفهای کاذب، هرگز لوله را بهصورت معلق و آویزان رها نکنید. در صورت استفاده از علم امکان رعایت عمق یخبندان بایستی از عایق مناسب استفادهشود. طبق استانداردهای بینالمللی، عایقکاری برای لولهای آب سرد و گرم و همه انواع لولهها الزامی است. درصورتیکه در کشور ما حتی لولههای فلزی را در بیشتر موارد عایق نمیکنند.

یخزدگی باعث ترکیدگی در انواع لولهها ازجمله لولههای فلزی میشود. آب هنگام انجماد، افزایش حجم مییابد و همین امر سبب ایجاد فشار در داخل لوله میگردد. لولهها را باید با استفاده از سیستمهای معمولی در فواصل معین استاندارد بر روی دیوار ثابت نگهداشت در جدول نیز فاصله بست های دیواری تابع جنس لوله، ابعاد لوله و دمای آب است.

در انتهای مسیر و محل نصب شیرها حتماً از بست استفادهکنید. اتصال لولههای پنج لایه برای مصارف آب جوش و آبگرم کن مجاز است به شرطی که بین منبع ولوله پلیمری، حداقل ۳۵ سانتیمتر لوله فلزی استفاده شود. لوله و اتصالات نصبشده در کف پروژه را بلافاصله بعد از تست با شن نرم و سپس سیمان بپوشانید تا از برخورد با وسایل بنایی برنده، ضربات غیرمترقبه و آتش محافظت شود.

تست سیستمهای لولهکشی لولههای (پلیمری)

تست سیستمهای لولهکشی یکی از مهمترین مواردی است که پس از نصب و کاملشدن لوله و اتصالات باید از صحت ارتباط لوله و اتصالات اطمینان حاصلنمود. با توجه به ساختار نوع لولههای بکار برده شده در سیستم و نحوه تست هر نوع لوله و تأثیراتی که اختلاف دمای محیط و آب ممکن است روی نتایج تست داشتهباشد انجام تست فشار مطلق، شرایط اعلامی میتواند انجام صحیح نصب کامل سیستم لولهکشی را دوچندان نماید.

نکات قابلتوجه قبل از تست جهت لولههای پلیمری

۱. از فشار سنجی استفاده شود که فشار حداکثر آن حداقل یکبار bar باشد. فشارسنج را باید در پایینترین نقطه سیستم لولهکشی نصبکرد.

برای اتصال دستگاه تست به سیستم لولهکشی باید از شیر قطع و وصل استفادهشود تا پس از رسیدن فشار به مقدار لازم پمپ از مدار جداگردد.

۲. آب مصرفی باید با محیط همدما باشد (از آب سرد در فصل تابستان یا از آب گرما در فصل زمستان استفاده نشود) و سعی شود محیط در زمان تست حتیالمقدور در شرایط ثابت دمایی باقی بماند.

تست مقدماتی و تست نهایی اتصال لولههای فولادی و پلیمری

الف) فشار سیستم را به ۱۵ bar رسانده (۱/۵ برابر حداکثر فشار کارکرد سیستم) و ۳۰ ثانیه باید صبر کرد، اگر پسازاین مدت افت فشار کمتر از ۶ بار bar باشد و هر در سیستم مشاهدهنشود این مرحله قابلتأیید است.

ب) پس از تائید مرحله اول به مدت ده دقیقه سیستم را به حال خود رها کرده و مجدد فشار سیستم را به ۵ bar میرسانیم و ۳۰ دقیقه صبر میکنیم درصورتیکه پسازاین ماه افت فشار کمتر از ۶ بار bar باشد و هیچگونه نشتی مشاهده نگردد این مرحله نیز قابلتأیید است.

تست نهایی: بلافاصله پس از تأیید دو مرحله تست مقدماتی الف و ب و قبل از اینکه سیستم امکان استراحت پیدا کند باید فشار را مجدداً به ۱۵ بار bar رساند. اگر پس از ۲ ساعت افت فشار کمتر از ۲ بار bar باشد و در سیستم هیچگونه نشتی مشاهده نگردد تست نهایی مورد تأیید است.

نکته: در زمانی که تست انجام میشود همواره باید سیستم مورد بازدید قرار گیرد تا از وجود عدم نشتی در سیستم اطمینان حاصل گردد؛ و در صورت تأیید پس از تست روی کلیه لولهها با استفاده از ملات سبک پوشانده شود تا از آسیب دیدن سیستم جلوگیری به عمل آید در فصل سرما پس از تست با تخلیه آب مدار از یخزدگی آب درون سیستم جلوگیری نمایید. در صورت تغییر در سیستم لولهکشی باید تست مجدداً انجام گیرد.

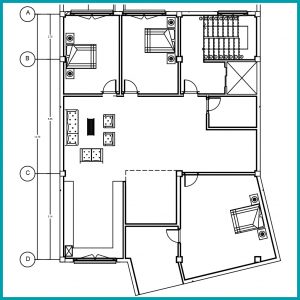

نکات مهم در پرس کردن و اتصال لولههای فولادی و پلیمری

۱. قبل از واردکردن اتصال به داخل لوله باید ابتدا آن را کالیبر کرد. برای این منظور، ابتدا باید کالیبراتور هم سایز لوله را خیس کرده، آن را وارد لولهکرده و در جهت عقربههای ساعت چرخاند. این عمل باعث مدور شدن سطح مقطع لوله و صاف شدن انتهای آن میشود. پسازآن باید ابزار (کالیبراتور) را بدون چرخش از لوله خارج کرد.

۲. قبل از واردکردن اتصال، باید با استفاده از شیارهای تعبیهشده روی کالیبراتور، عمق اتصال را بر روی لوله مشخص کرد. سپس حلقه پرس را تا انتها بر روی لوله قرار داده و اتصال را به درون لوله فشار دهید.

۳. استفاده از روغن و گریس برای ایجاد سهولت در برقراری اتصال مجاز نمیباشد. آخرین مرحله، پرس کردن اتصال به استفاده از ابزار ویژه پرس است. ابزار پرس در سه نوع دستی، هیدرولیک و برقی موجود میباشد. قالب دستگاه باید حلقه را بهطور کامل بگیرد. همیشه از قالب مناسب برای پرس کردن اتصال استفاده نماید.

۴. توجه کنید که قالب باید با لبه اتصال در تماس باشد. قبل از پرس کردن از عادی بودن محل اتصال از هرگونه شیء خارجی مطمئنشوید.

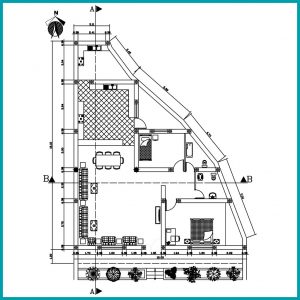

برای طراحی داخلی، طراحی نقشه و طراحی نما ساختمان می توانید سفارش خود را به صورت آنلاین در سایت ما ثبت کنید!!